españoles

españoles

Tel : 0755 2330 3857

Tel : 0755 2330 3857

Correo electrónico : sales@lytereng.com

Correo electrónico : sales@lytereng.com

españoles

españoles

Tel : 0755 2330 3857

Tel : 0755 2330 3857

Correo electrónico : sales@lytereng.com

Correo electrónico : sales@lytereng.com

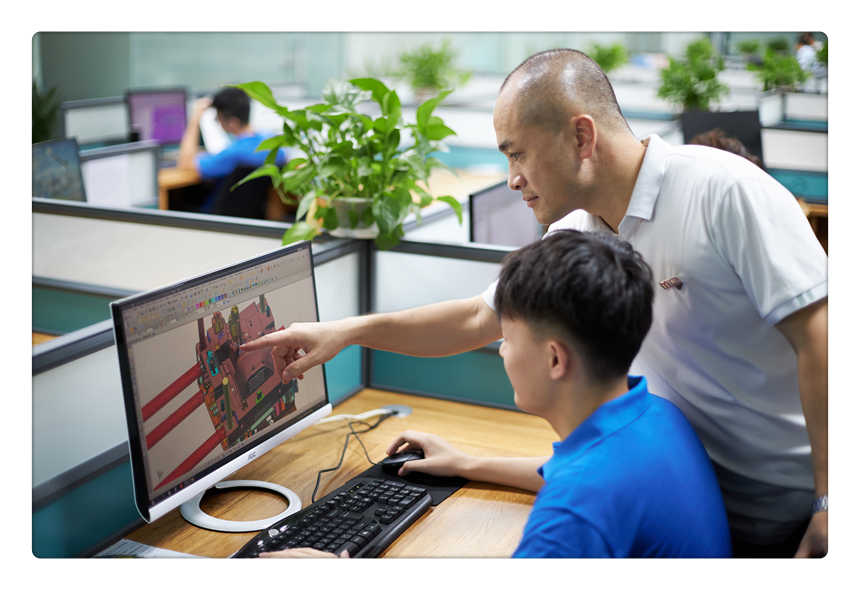

Diseño de moldes de inyección & Ingeniería El equipo de ingeniería y diseño de herramientas de Lyter tiene más de 16 años de experiencia en la industria de fabricación de moldes. El miembro del equipo incluye producto experimentado y diseño de moldes de inyección de plástico ingenieros, así como mou ld haciendo técnicos con excelente destreza. Con años de diseño y fabricación de herramientas y la cooperación con empresas de renombre, como GE, Whirlpool, Honda, etc. de la industria automotriz y de electrodomésticos, la empresa ha desarrollado un sistema de gestión eficaz para aportar nuestros valores y experiencia a la satisfacción de los clientes. Nuestro departamento de ingeniería tiene 28 empleados, incluidos 22 ingenieros y 6 técnicos, la mitad de ellos tiene un buen conocimiento del inglés técnico, puede leer, escribir, escuchar y hablar con los clientes con fluidez sin la barrera del idioma. Nuestro equipo tiene capacidad para apoyar su diseño de producto & desarrollo desde la etapa inicial hasta el final de la producción. |  |

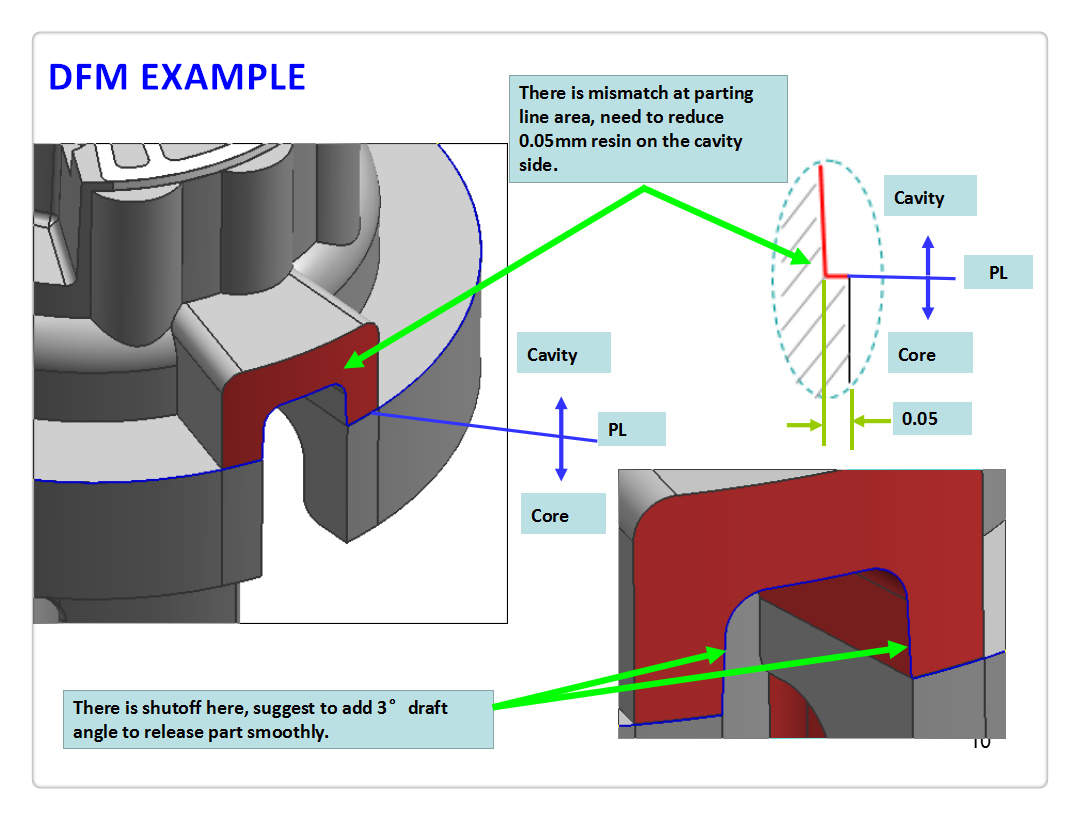

| Envío y aprobación del informe DFM de moldes de inyección Para cada molde de inyección de plástico Lyter proporcionará un informe DFM detallado para llevar a cabo la investigación sobre las especificaciones del área visible de la pieza, la línea de partición en los insertos de molde principales e importantes, el diseño del molde y los tamaños básicos, los diseños de expulsión del molde, los detalles de la compuerta, el análisis del espesor del borrador, el enfriamiento propuesta de canal para insertos de cavidades y áreas críticas, propuestas de mejora y especificaciones de grabado de productos, etc. molde de inyección de plástico después de la aprobación de DFM por parte del cliente. El Informe de análisis DFM (Design For Manufacture) nos permite tanto al cliente como a nosotros identificar y solucionar cualquier problema que pueda ocurrir en la fase de fabricación de las herramientas para ahorrar tiempo y costos. Normalmente, se tarda entre 1 y 2 días hábiles en finalizar el DFM para un período normal. moldes de inyección DFM . Si hay una necesidad especial de urgencia, el cliente puede hablar con nosotros y nos moveremos más rápido para brindar asistencia. |

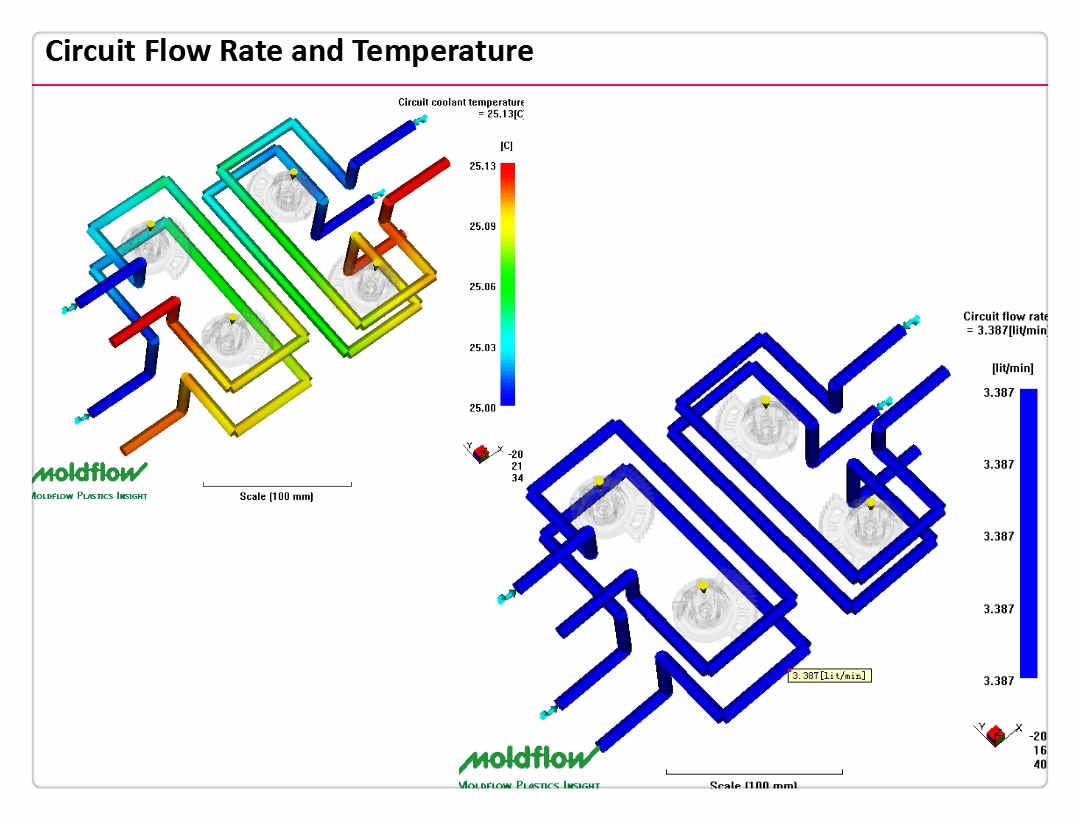

Análisis reológico de Moldflow Nuestro Análisis de flujo de molde incluye

El informe de MoldFlow se proporcionará cuando sea necesario o necesario. Al iterar la simulación de moldeo, podemos optimizar el diseño del producto y el diseño del molde, para deshacernos de modificaciones innecesarias tanto en la pieza como en el molde, ahorrando costos y tiempos para el proyecto. |  |

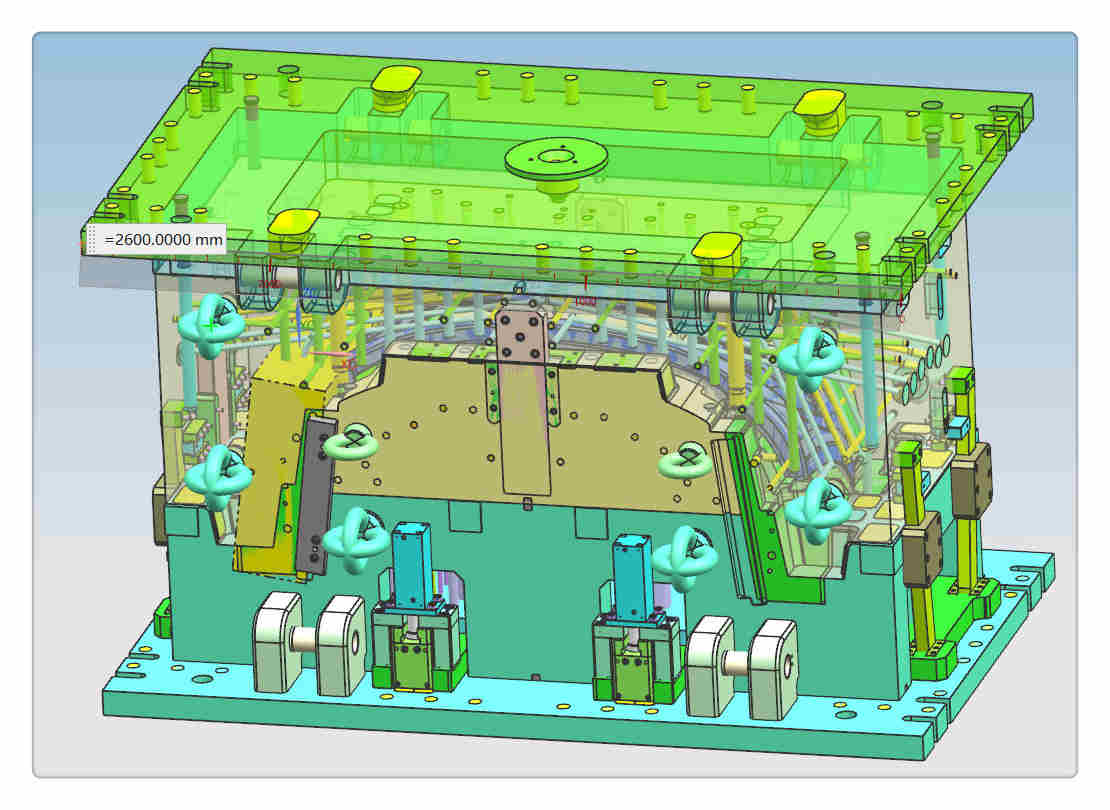

Diseño y aprobación de moldes 3D Empezaremos con el molde de diseño 3D después de que el cliente apruebe el informe DFM. Con el diseño 3D de Unigraphics (NX11), combinaremos todos los puntos clave del diseño para la parte específica y las notas o aclaraciones que se comunicaron y acordaron mutuamente en el informe DFM. El modelo 3D de molde detallado y vívido también ayuda a nuestro cliente a examinar si se satisfacen todas las necesidades específicas en el diseño. Normalmente se necesitan de 5 a 7 días hábiles para terminar el Diseño de herramientas 2D y 3D si la estructura de la pieza no es tan complicada. |  |

© Derechos de autor: 2026 Lyter Engineering Ltd. Reservados todos los derechos

IPv6 red apoyada