españoles

españoles

Tel : 0755 2330 3857

Tel : 0755 2330 3857

Correo electrónico : sales@lytereng.com

Correo electrónico : sales@lytereng.com

españoles

españoles

Tel : 0755 2330 3857

Tel : 0755 2330 3857

Correo electrónico : sales@lytereng.com

Correo electrónico : sales@lytereng.com

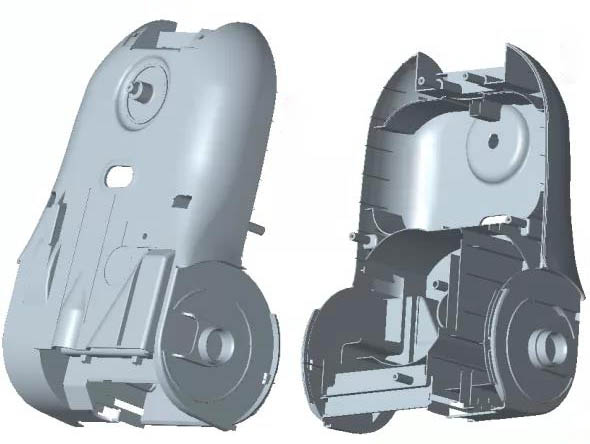

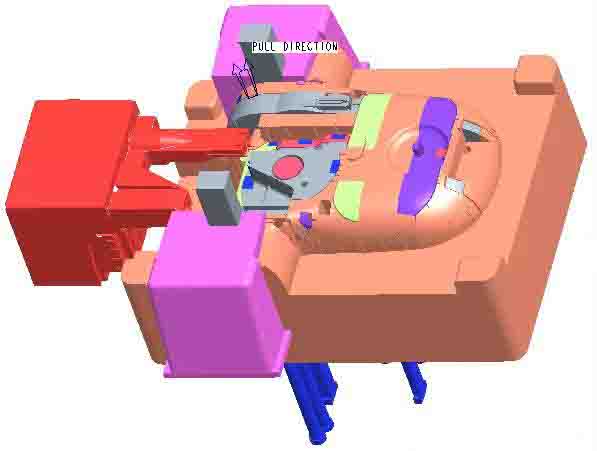

diseño de molde de inyección para la base de robot de barrido inteligente

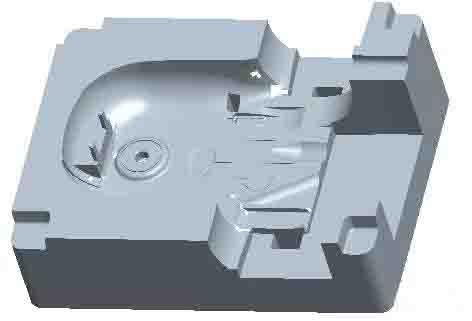

como muestra la siguiente imagen, es el producto del robot de barrido inteligente base . el tamaño máximo de este producto es 403.13 mm x 292.00mm x170.3 0mm, el espesor promedio es 2.3 0mm, el material es abdominales , la tasa de contracción es 1. 0045 , y es 777.51 gramo. los requisitos técnicos para las piezas de plástico son que no debe haber defectos, como destellos, tiro corto, líneas de flujo, marcas de gas, deformación por alabeo, vetas plateadas, irregularidades, etc. .

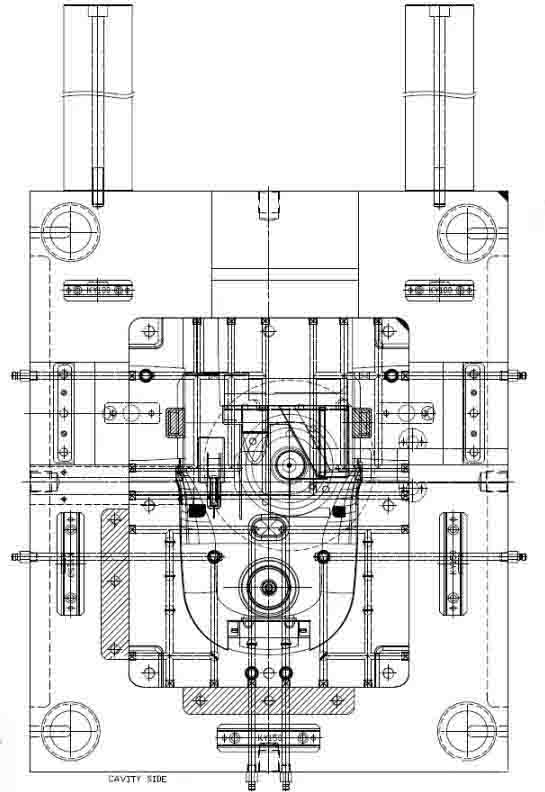

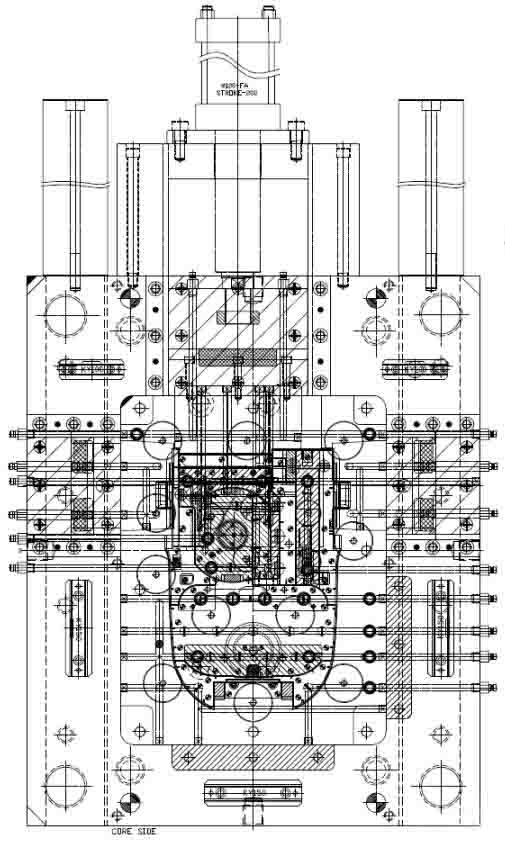

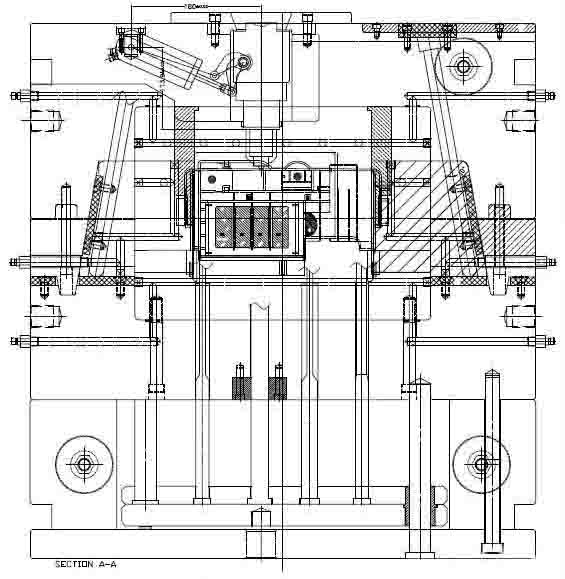

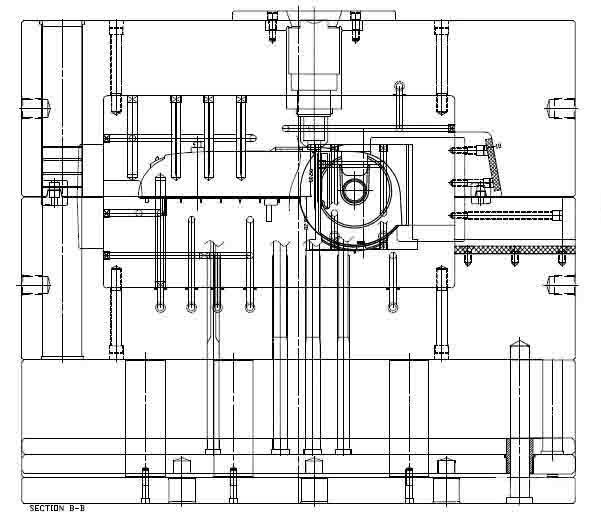

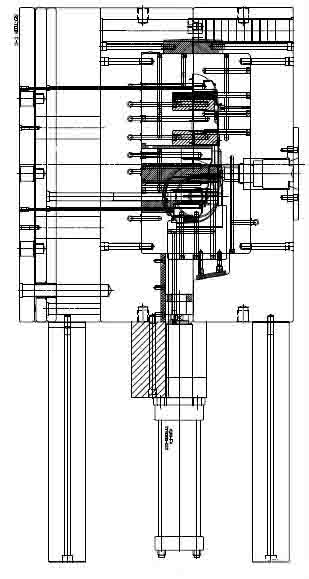

de la imagen de abajo, podemos saber que la estructura de la pieza de plástico es compleja. allí es un pilar hueco en la parte superior para que pase el aire comprimido. la estructura y la forma de los rodillos en los dos lados de la pieza son complejas, y es necesario diseñar el núcleo deslizante. la estructura de la cola del la pieza también es muy complicada, y requiere el diseño de un deslizador grande y extracción del núcleo a larga distancia. la superficie superior interna de la pieza está diseñada con múltiples profundidades costillas , la parte más profunda alcanza los 98.59mm, y también hay varios pilar convexo s con altura profunda. la dificultad del diseño del molde radica en el diseño de tres deslizadores,, los insertos móviles del molde, y la expulsión suave de las piezas.Th El molde está diseñado como 1*1 cavidad , la base del molde es una base de molde no estándar 7085, y el molde es grandee. con el fin de aumentar la precisión de sujeción del molde y resistir la fuerza hacia el interior de la cavidad causada por la presión de inyección , cinco bloques espaciadores inclinadoss están diseñados en los cuatro lados del molde b Plaza bursátil norteamericana. El enclavamiento cónico está diseñado en el cuatro esquinas del núcleo del molde los enclavamiento cónico ángulo es 5゜.

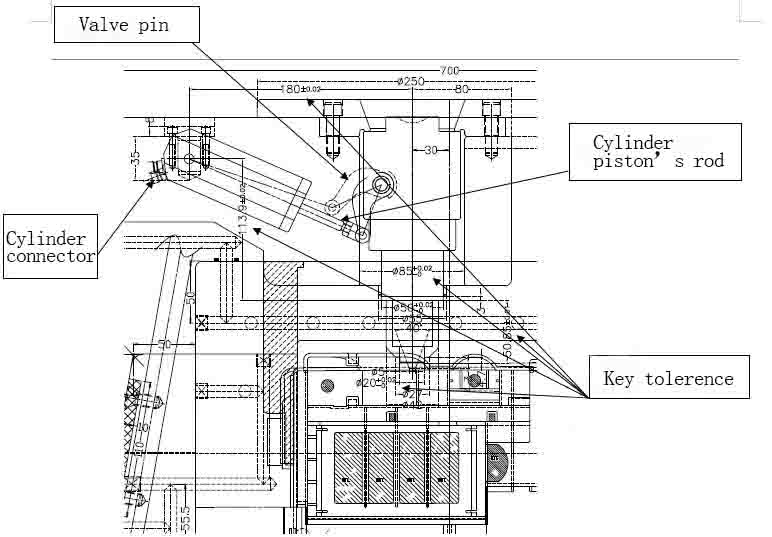

la compuerta del molde se selecciona en el área cóncava en la superficie superior de la pieza, y utiliza una boquilla caliente tipo válvula. de acuerdo con la diferente fuerza impulsora de la compuerta de la válvula, hay cuatro formas de conducción de la válvula: - tipo resorte, tipo cilindro, tipo hidráulico y tipo electrónico. el husillo accionado por resorte tiene un costo menor, pero el sistema es difícil de controlar, la traza de la puerta es inestable, por lo que no usa mucho. el desarrollo de la boquilla caliente de la válvula se refleja principalmente en la forma de conducción. después de décadas de desarrollo, la forma de conducción actual de la boquilla caliente de la válvula se ha desarrollado mucho en comparación con el pasado . en la actualidad, hay principalmente accionamiento hidráulico, accionamiento neumático, accionamiento electromagnético y flotación integral de la placa de fijación del husillo. accionamiento electromagnético supera las deficiencias de posibles fugas del accionamiento hidráulico, y tiene se ha utilizado en lugares donde se requiere el medio ambiente, como talleres libres de polvo . se ha desarrollado un accionamiento neumático de tal manera que un cilindro de aire impulsa 4 husillos. el diseño del cilindro de aire estándar hace que el procesamiento del molde sea simple. el procesamiento anterior del orificio del cilindro de alta precisión se elimina de la plantilla, y el procesamiento del cilindro lo completa el proveedor del canal caliente. la flotación general de la placa de fijación del husillo puede impulsar todos los husillos, lo que es beneficioso para reducir el número de cilindros y ahorrar espacio en el molde. este juego de moldes utiliza un cilindro de aceite sistema de canal caliente de la válvula de accionamiento. podemos saber en la imagen de abajo que las dimensiones de ensamblaje clave y el diseño de tolerancia de los husillos accionados hidráulicamente. por lo general, el cilindro está diseñado en la placa base del molde fijo, que necesita tomar más espacio . se requiere que la precisión de procesamiento del cilindro sea alta ,, lo que eleva el costo del molde . en el proceso de ensamblaje del molde , para garantizar la coordinación de alta precisión (coaxialidad) con el placa de cavidad, placa de corredera, y fija placa de asiento del molde, se debe mejorar la precisión del procesamiento de las partes coincidentes correspondientes del molde. después de procesar el cilindro en la placa de asiento del molde fijo, se debe procesar un circuito de enfriamiento. cuando se procesa el ruta de gas, tenga cuidado de no interferir con el circuito de enfriamiento. la mayor ventaja del accionamiento neumático es que no hay necesidad de preocuparse por las fugas de aire y no causará contaminación ambiental. dos deslizadores centrales están diseñados respectivamente en las posiciones de instalación del rodillo en los dos lados de la pieza. ambos deslizadores son accionados por pasadores guía angulares. la estructura y la forma de las piezas son complejas, y la fuerza de apriete en el molde móvil es grande. por lo tanto, el expulsor recto, el pasador expulsor y el manguito expulsor están diseñados.

y como the la pieza es grande y complicada. cortar la plaquita en la posición profunda es bueno para costilla procesamiento y pulido, y también es bueno para ventilación de aire durante el moldeo por inyección. todas las correderas,, las cavidades y los núcleos están diseñados con circuitos de enfriamiento para facilitar la producción normal de moldeo por inyección.

© Derechos de autor: 2026 Lyter Engineering Ltd. Reservados todos los derechos

IPv6 red apoyada