españoles

españoles

Tel : 0755 2330 3857

Tel : 0755 2330 3857

Correo electrónico : sales@lytereng.com

Correo electrónico : sales@lytereng.com

españoles

españoles

Tel : 0755 2330 3857

Tel : 0755 2330 3857

Correo electrónico : sales@lytereng.com

Correo electrónico : sales@lytereng.com

diseño de molde de inyección para carcasa frontal de robot de barrido inteligente

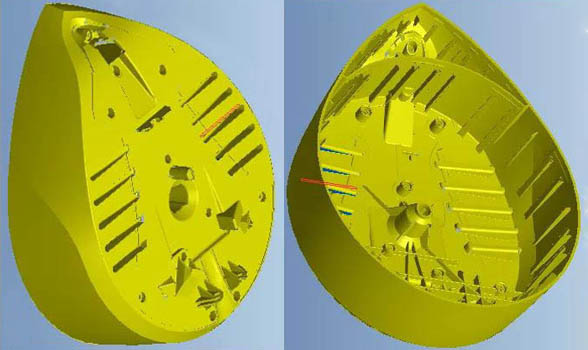

de la imagen de abajo, es el producto de la carcasa de superficie del robot de barrido inteligente. el tamaño máximo de este producto es 384.90 mm x ø316.00mm x 130.80 mm, el espesor promedio es 2.00 mm, el material es PP, la tasa de contracción es 1.018, y es 512.64 gramo. los requisitos técnicos para las piezas de plástico son que no debe haber defectos, como destellos, tiro corto, líneas de flujo, marcas de gas, deformación por alabeo, vetas plateadas, irregularidades, etc. .

podemos saber a partir de esta imagen que la estructura de la pieza de plástico es una cáscara cerrada, y la apariencia parece un melocotón. la superficie superior tiene costillas, pilares, forma convexa y ranura. la nervadura circular en la parte posterior de la pieza forma una pared profunda, y hay varias nervaduras profundas y fuertes. también hay múltiples nervaduras en el centro de la parte superior interna. por lo tanto, la dificultad del diseño del molde radica en la expulsión de la pieza de plástico.

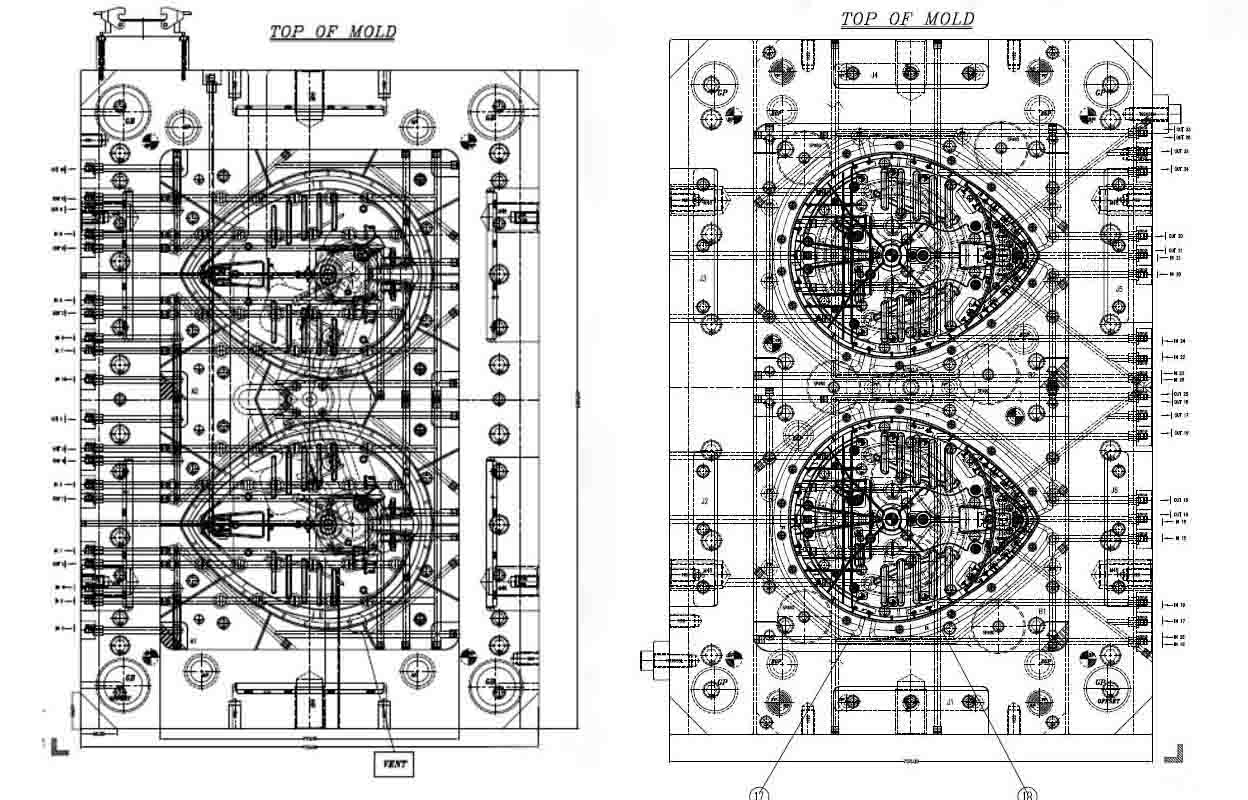

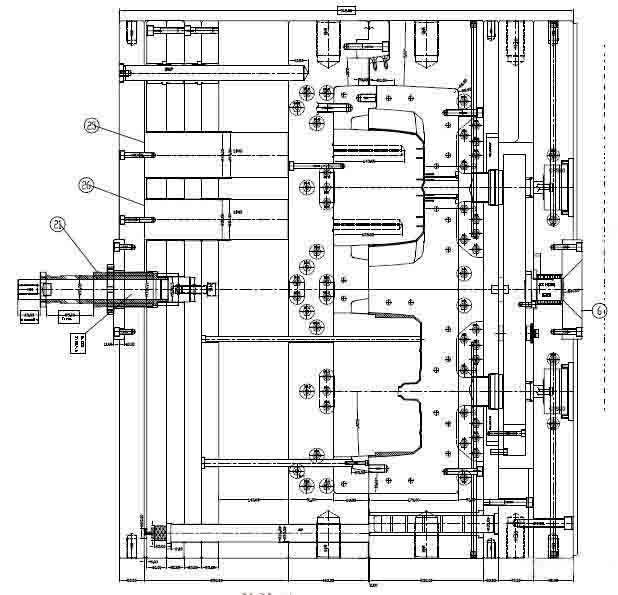

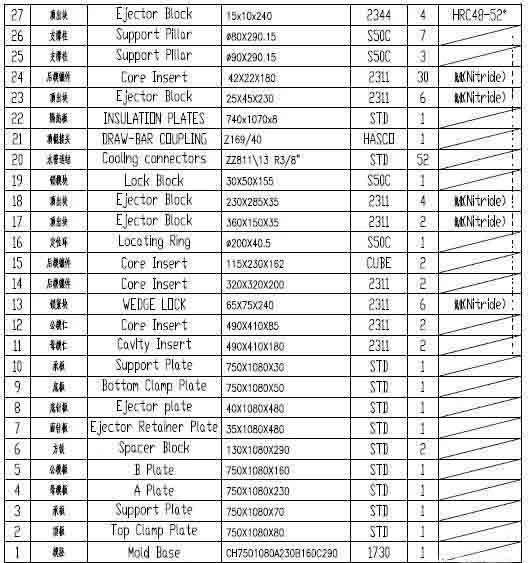

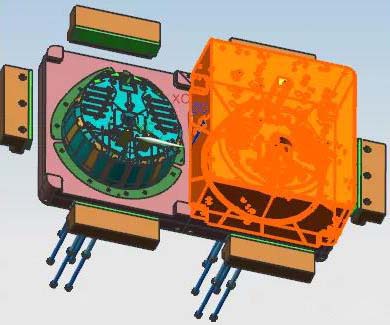

Por favor, compruebe el dibujo del diseño del molde como se muestra en la imagen de abajo. debido a que esta pieza es de gran tamaño, y tiene 2 cavidades, por lo tanto, el molde debe ser de gran tamaño., el sistema de alimentación de este molde utiliza un sistema de canal caliente, y, como es un molde grande,, utiliza una base de molde no estándar con un tamaño de 75108, el núcleo y la cavidad están diseñados por separado,, lo cual es conveniente para que dos máquinas diferentes funcionen al mismo tiempo.

la cavidad y el núcleo están colocados en las cuatro esquinas del núcleo del molde para facilitar una sujeción precisa del molde. debido a que la cavidad y el núcleo son grandes, la cavidad y el marco de precisión son profundos , el marco inferior y el marco del núcleo del molde son difíciles de igualar . por lo tanto , la inclinación de 3゜ está diseñado en los dos lados del núcleo del molde lejos del ángulo de referencia para cooperar con los marcos de precisión de la cavidad y el núcleo. cancelar la pendiente en la posición coincidente del núcleo del molde y el marco de precisión. el propósito de esto es facilitar que el mecanizado del núcleo del molde utilice el borde vertical como referencia de mecanizado, tal como se usa para el núcleo del molde durante edm. seis bloques de bloqueo 13 están diseñados en el borde de la placa base del molde B, y las ranuras de fresado están fijadas en la placa B con tornillos. el bloque de bloqueo 13 se empareja con la placa de desgaste en un 8゜ superficie inclinada sobre la superficie inclinada de la placa A.

esta es una pieza de plástico de cilindro profundo de gran tamaño, y el núcleo tiene una nervadura profunda, que dificulta la expulsión de la pieza., especialmente la nervadura de pared profunda semicircular tiene una mayor fuerza de apriete en el núcleo . el material es PP. este material tiene poca rigidez. cuando la fuerza de empaque es grande, es fácil causar marcas de tensión o desplazamiento, y también puede causar una gran deformación de la pieza. en resumen, si el pasador eyector está diseñado directamente para expulsar por eyector, la pieza no puede ser expulsada de manera efectiva.

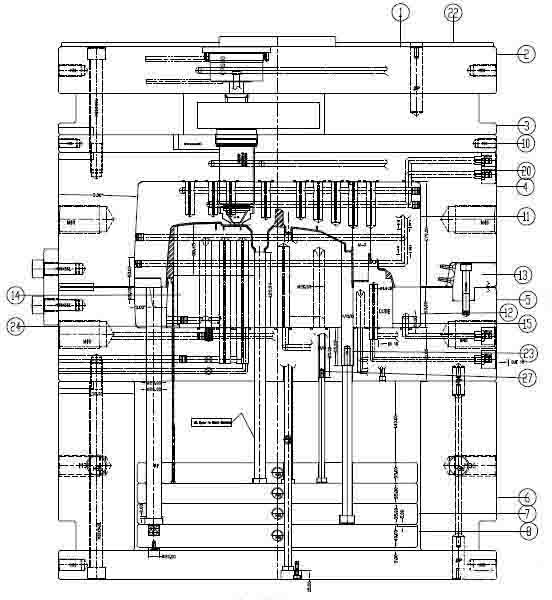

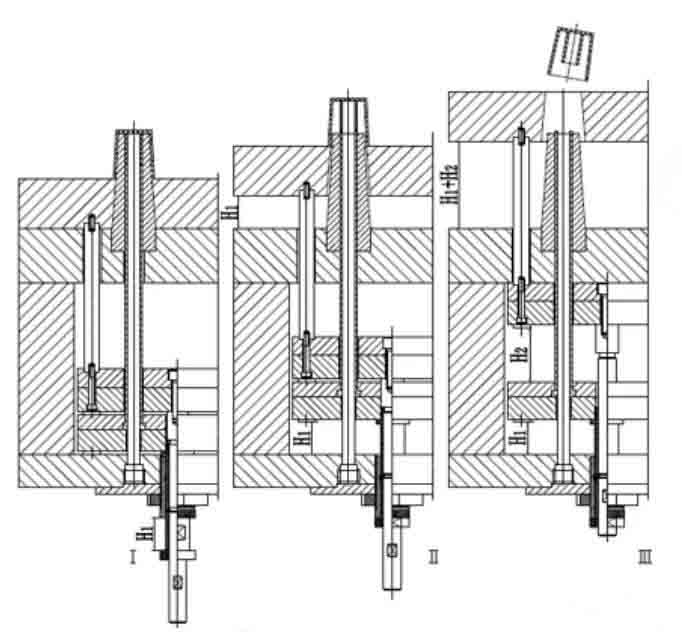

normalmente, para expulsar las piezas del molde, ya sea una eyección única o múltiple, la acción de eyección se completa en un momento. sin embargo, debido a la forma especial de la pieza o la exigencias de la automatización de la producción, si la pieza es difícil de sacar del molde o el desmoldeo deficiente es causado por una sola acción de eyección, es necesario agregar otra acción de eyección para expulsar con éxito la pieza. para las piezas con paredes finas y cavidades profundas o formas complejas, a veces para evitar una fuerza excesiva sobre las piezas una vez expulsadas, también se utiliza una segunda eyección para dispersar la fuerza de eyección y garantizar la calidad de las piezas. según el análisis anterior, esta pieza debe expulsarse dos veces. la expulsión secundaria suele ser que parte o todos los componentes de desmoldeo se liberan primero de la pieza juntos, y luego algunos de los componentes expulsados se detienen mientras que el otro parte de los componentes continúan siendo expulsados de la parte .

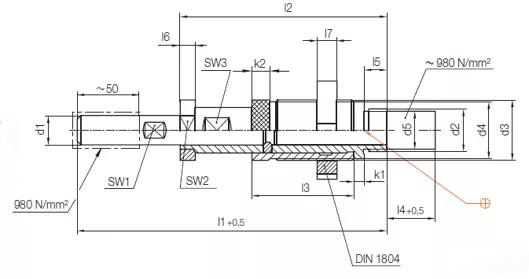

hay muchos mecanismos para la eyección secundaria. el que se usa comúnmente en Europa es el componente de eyección secundaria estándar de HASCO Z169. por favor verifique sus especificaciones como se muestra a continuación. el cliente de este molde es de italia, y Se selecciona Z169/40 para la eyección secundaria. la placa eyectora está dividida en dos partes, la parte superior está diseñada con una almohadilla eyectora y un pasador eyector, la parte inferior de la placa eyectora está diseñada con pasadores rectos y pasadores eyectores. en primer lugar, las dos capas de las placas eyectoras actúan al mismo tiempo para desmoldar las piezas que son difíciles de desmoldar, y luego el pasador eyector central expulsa las placas eyectoras superiores para lograr el desmoldeo de las piezas plásticas. el dispositivo eyector secundario de HASCO adopta una acción mecánica para expulsión, que es fiable en funcionamiento y larga vida útil del molde. independientemente del tamaño del molde, se diseña y diseña un dispositivo de eyección secundario en el centro del molde.

© Derechos de autor: 2026 Lyter Engineering Ltd. Reservados todos los derechos

IPv6 red apoyada