españoles

españoles

Tel : 0755 2330 3857

Tel : 0755 2330 3857

Correo electrónico : sales@lytereng.com

Correo electrónico : sales@lytereng.com

españoles

españoles

Tel : 0755 2330 3857

Tel : 0755 2330 3857

Correo electrónico : sales@lytereng.com

Correo electrónico : sales@lytereng.com

tecnología de moldeo por coinyección

moldeo por coinyección (también conocido como inyección en sándwich, moldeo por coinyección ) es una situación típica en multi-resina proceso de moldeo por inyección.

el equipo de inyección tiene más de dos cilindros de inyección, que pueden inyectar diferentes colores o diferentes materiales en pasos o al mismo tiempo, para obtener productos con estructura multicapa, estructura de núcleo-carcasa o colores diferentes o transparencia diferente. se requiere tener un molde a juego correspondiente. este molde puede tener cavidades de diferentes tamaños, y se inyectan diferentes materiales en cada cavidad en pasos o tener una estructura de canal de flujo especial, que puede expulsar diferentes materiales en la cavidad en diferentes momentos.

kortec corporation (adquirida por milacron corporation en 2014 y actualmente conocida como milacron co-injection corporation) es líder mundial en tecnología de moldeo por coinyección. Los sistemas de coinyección de la empresa se utilizan en todo el mundo para producir contenedores de capas con una estructura distribuida de tres capas que optimiza la claridad y la resistencia y maximiza la vida útil del producto de uso final.

los materiales de moldeo por coinyección deben ser compatibles para evitar la delaminación del material que ha provocado reacciones químicas no deseadas. Las aplicaciones comunes de coinyección son inyectar una capa de EVOH entre dos capas de PP o inyectar PVOH entre dos capas de pla.

en el proceso de moldeo por coinyección , el material de la capa intermedia se plastifica primero en la unidad de inyección principal, y el material de la piel se plastifica en la unidad auxiliar. el material sándwich y el material de la piel se inyectan en moldes especiales en el mismo ciclo de inyección. el el molde se llena primero con el material de la superficie, y el material de la superficie se adhiere a la pared de la cavidad para formar una capa superficial, y luego el material de la capa intermedia se inyecta en el centro junto con el material de la superficie para formar una capa intermedia.

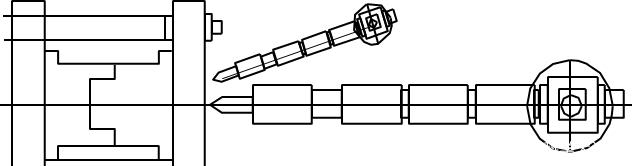

-se muestra la unidad de inyección

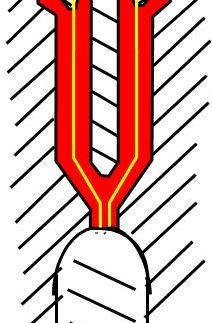

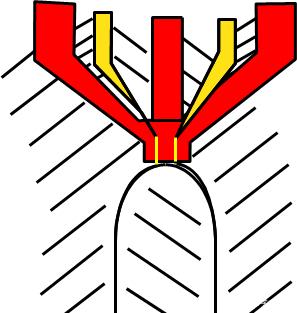

la estructura de la boquilla de moldeo por coinyección es muy crítico. si la estructura no es lo suficientemente buena, es fácil causar problemas como un llenado desigual. A continuación se muestra un diagrama esquemático de una estructura de boquilla común

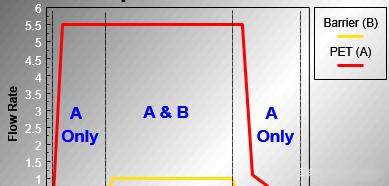

durante el proceso de llenado,, el proceso generalmente sigue el flujo que se muestra en la siguiente imagen.

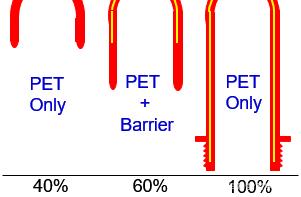

es decir, el material de la superficie se llena primero hasta aproximadamente el 40 %, y luego el material de la capa intermedia (barrera) se llena hasta que se llena al 100 %. en todo el proceso de llenado, el control de velocidad es muy importante, y la velocidad de llenado no solo está relacionada con la capacidad de control de la máquina, sino que también tiene mucho que ver con la boquilla y la estructura del molde.

-se muestra el proceso de tiempo de llenado

aplicaciones de moldeo por inyección conjunta

Actualmente, el moldeo por coinyección se usa ampliamente en el campo de la seguridad.. Las ventajas del moldeo por coinyección incluyen:

mejorar la calidad y el rendimiento del producto

puede integrar las características de varios plásticos, con un mejor efecto de coloración y dureza

en comparación con los métodos químicos y mecánicos,, es más fácil controlar la combinación de materias primas en el moldeo por coinyección

la capa exterior de la pieza de trabajo tiene mejores propiedades químicas, una apariencia más brillante, y el lado interior tiene mejores propiedades físicas

reducir los costos de plástico

reducir los recursos humanos

tiempo de ciclo comparable a la inyección de disparo único

Categorías

último blog

© Derechos de autor: 2026 Lyter Engineering Ltd. Reservados todos los derechos

IPv6 red apoyada