españoles

españoles

Tel : 0755 2330 3857

Tel : 0755 2330 3857

Correo electrónico : sales@lytereng.com

Correo electrónico : sales@lytereng.com

españoles

españoles

Tel : 0755 2330 3857

Tel : 0755 2330 3857

Correo electrónico : sales@lytereng.com

Correo electrónico : sales@lytereng.com

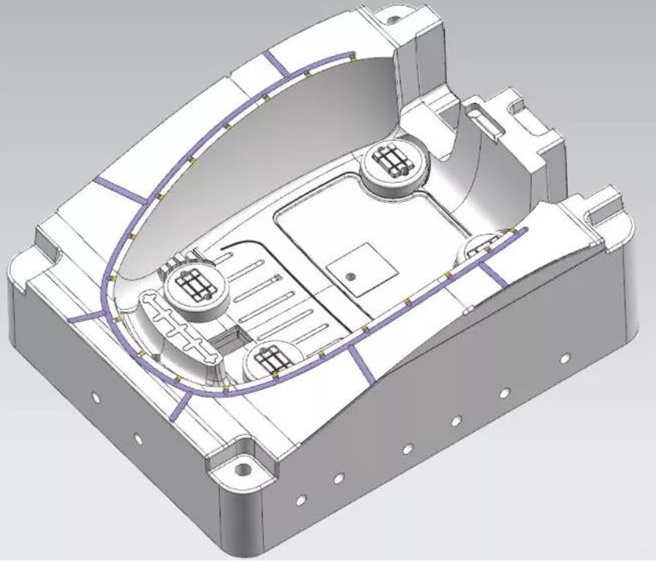

cómo establecer razonablemente la ranura de escape en el molde de inyección

duranteI nje moldeo por acción , no habrá mucho material fundido en el orificio de ventilación , porque el material fundido se enfriará y solidificará en el lugar para bloquear el canal . la posición de apertura del puerto de escape no debe mirar hacia el operador para evitar rociado accidental de material fundido y lesiones a personas. la holgura entre la varilla del eyector y el orificio del eyector, la holgura entre el bloque eyector y la placa extractora y el núcleo también se puede utilizar para el escape.

1. el papel de la ranura de escape

hay dos funciones principales de la ranura de escape:

al inyectar material fundido,, elimine el aire de la cavidad del molde;

eliminar todo tipo de gases producidos durante el proceso de calentamiento.

cuanto más delgado es el producto, más lejos de la puerta, la apertura de la ranura de escape se vuelve particularmente importante.

para piezas pequeñas o piezas de precisión, también se debe prestar atención a la apertura de la ranura de escape. además de evitar quemaduras superficiales y un volumen de inyección insuficiente, también puede eliminar varios defectos del producto y reducir la contaminación del molde .

en términos generales, si la masa fundida se inyecta a la tasa de inyección más alta sin dejar un punto focal en el producto, se puede considerar que el escape en la cavidad es suficiente.

2. método de escape

hay muchas maneras de ventilar la cavidad del molde, pero cada método debe estar garantizado: el tamaño de la ranura de ventilación debe diseñarse para evitar que el material se desborde en la ranura durante la ventilación; en segundo lugar, debe evitar el bloqueo.

mida desde la superficie interior de la cavidad del molde hasta el borde exterior de la cavidad del molde, y la altura de la ranura de ventilación debe ser de aproximadamente 0.25-0.4 mm para una longitud de 6-12 mm o más . además, demasiadas ranuras de escape son perjudiciales. porque, si la presión de sujeción que actúa sobre la superficie de separación de la cavidad del molde sin abrir la ranura de ventilación es muy grande,, es fácil causar flujo en frío o agrietamiento del material de la cavidad del molde, que es muy peligroso.

Además de ventilar la cavidad del molde en la superficie de separación,, también puede lograr el propósito de ventilar colocando ranuras de ventilación al final del flujo de material del sistema de vertido y dejando espacios alrededor de las varillas eyectoras, porque la ventilación ranuras si la selección de la profundidad, el ancho y la posición de la abertura no son apropiados, las rebabas flash producidas afectarán la apariencia y la precisión del producto. por lo tanto, el tamaño del espacio anterior es limitado para evitar destellos alrededor de la varilla eyectora.

se debe prestar especial atención aquí: cuando se agotan piezas como los engranajes, incluso el más pequeño destello puede ser indeseable. este tipo de piezas se deben agotar preferiblemente de las siguientes maneras:

eliminar completamente el gas en el canal de flujo;

la superficie coincidente de la superficie de separación se granalla con abrasivo de carburo de silicio con un tamaño de partícula de 200#.

además, la apertura de la ranura de escape al final del flujo de material del sistema de vertido se refiere principalmente a la ranura de escape al final del corredor. su ancho debe ser igual al ancho del corredor, y la altura varía según el material.

3. diseño de moldes de inyección método

para moldes de productos con formas geométricas complejas, es mejor determinar la apertura de la ranura de ventilación después de varias pruebas de molde. la mayor desventaja de la estructura general en el diseño de la estructura del molde es el escape deficiente.

para el núcleo de cavidad integral, existen los siguientes métodos de escape:

use la ranura o inserte la posición de instalación de la cavidad;

use costuras laterales insertadas;

parcialmente hecho en forma de espiral;

instale un núcleo de listón ranurado y abra un agujero artesanal en la posición longitudinal;

cuando el escape es extremadamente difícil, se adopta la estructura de incrustación; si las esquinas muertas de algunos moldes no son fáciles de abrir, la ranura de escape, en primer lugar,, el molde debe cambiarse adecuadamente al proceso de incrustación sin afectar la apariencia y la precisión del producto,, lo cual no solo es beneficioso procesar la ranura de escape a veces puede mejorar la dificultad de procesamiento original y facilitar el mantenimiento.

abrir correctamente la ranura de escape puede reducir en gran medida la presión de inyección, el tiempo de inyección, el tiempo de retención y la presión de sujeción, facilitando el moldeado de piezas de plástico, mejorando así la eficiencia de producción, reduciendo los costos de producción, y reducción del consumo de energía de la máquina.

Anterior :

molde de colada calienteCategorías

último blog

© Derechos de autor: 2026 Lyter Engineering Ltd. Reservados todos los derechos

IPv6 red apoyada